Die Pandemie hat für ein Masken-Problem gesorgt: Da die Vliesgewebe, die bei den Einweg-Gesichtsmasken zum Einsatz kommen – egal ob OP-Maske, FFP2 oder FFP3 – in der Regel zu 100 Prozent aus Kunststoff bestehen, schadet dies der Umwelt, wenn die Masken weggeworfen werden. Wie Fraunhofer in einer Pressemitteilung informiert, habe sich deshalb der Institutsteil für Umwelt-, Sicherheits- und Energietechnik (Umsicht) in Sulzbach-Rosenberg dieser Thematik gestellt. Mit einem innovativen Recyclingverfahren für Altkunststoffe, das schon seit längerer Zeit am Institut entwickelt wird, könnten die Masken nun recycelt werden.

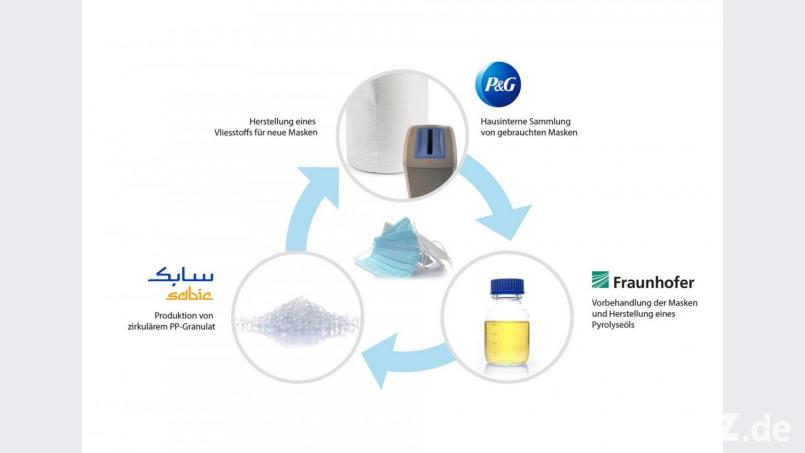

Nach eigenen Angaben realisierte das Team um den neuen Institutsleiter Professor Matthias Franke mit dem Konsumartikelhersteller Procter & Gamble (P&G) sowie dem weltweit diversifizierten Chemieunternehmen Sabic in nur sieben Monaten das Kreislaufprojekt als Pilot. Das Verfahren demonstriere den kompletten Verwertungskreislauf von der Altmaske bis zur neuwertigen medizinischen Maske. Die Sulzbach-Rosenberger Entwickler zu den Vorteilen eines solchen Verfahrens: Einerseits wird vermieden, dass die Abfälle in der Verbrennung landen, andererseits wird weniger fossiles Erdöl verbraucht, immer noch der wichtigste Rohstoff für die Chemie- und Kunststoffindustrie.

Hohe Hygieneanforderungen

Im Projekt sammelte P&G deutschlandweit an seinen Produktions- und Forschungsstandorten gebrauchte Masken von Mitarbeitern und Besuchern in speziellen Sammelbehältern ein. Die gesammelten Masken wurden dann an das Institut in Sulzbach-Rosenberg gebracht und dort mit einem speziellen thermo-chemischen Verfahren weiterverarbeitet.

Alexander Hofmann, Abteilungsleiter Kreislaufwirtschaft bei Fraunhofer Umsicht beschreibt es so: „Einmal-Medizinprodukte wie Gesichtsmasken haben hohe Hygieneanforderungen, sowohl in Bezug auf die Entsorgung als auch hinsichtlich der Produktion. Ein rein mechanisches Recycling wäre hier keine Lösung. Unser Konzept sieht daher zunächst die automatische Zerkleinerung und anschließend die thermochemische Umwandlung in ein Pyrolyse-Öl vor.“

Wie die Sulzbach-Rosenberger Wissenschaftler und Techniker weiter anführen, werde der Kunststoff bei der Pyrolyse unter Druck und Hitze in molekulare Fragmente zerlegt, wodurch unter anderem Rückstände von Schadstoffen oder Krankheitserregern wie dem Coronavirus zerstört werden. Im Anschluss können daraus neuwertige Rohstoffe für die Kunststoffproduktion gewonnen werden, die zudem die Anforderungen an Medizinprodukte erfüllen.

Abfälle im Blick

„Die Pyrolyse beziehungsweise das chemische Recycling ist ein Schwerpunkt hier am Institutsteil,“ ergänzt Hofmann. „Damit kann es in Zukunft gelingen, auch Kunststoffe wiederzuverwerten, die bisher nur schwer zu recyceln sind. Also zum Beispiel Abfälle, die stark verschmutzt sind, die vermischt sind oder die Zusätze enthalten wie Glasfasern oder Carbonfasern. Wenn die Kunststoffindustrie nachhaltig werden soll, müssen wir auch solche Reststoffe in den Kreislauf zurückführen“, wird Alexander Hofmann an anderer Stelle des Pressetextes zitiert.

Das Pyrolyse-Öl aus Sulzbach-Rosenberg sei im weiteren Verfahren nach Geelen in die Niederlande verschickt worden. Dort stellte der Chemiekonzern Sabic daraus ein Kunststoffgranulat aus Polypropylen her. Dieses Produkt sei in seinen chemischen Eigenschaften dann identisch mit Neuware.

Wie Umsicht weiter berichtet, ging das Granulat abschließend zurück an Procter & Gamble. Dort wurde es zu Faservliesstoffen verarbeitet, die dann in der Herstellung von neuen medizinischen Masken Verwendung fanden. Mit der Herstellung neuer Masken aus alten gebrauchten schließe sich der Recycling-Kreislauf.

Das Pilotprojekt zeige nach Ansicht der Entwickler, dass selbst ein Produkt wie eine Gesichtsmaske, die aus verschiedenen Kunststoffen und Metallen gefertigt ist, in einem fortschrittlichen Prozess recycelt werden könne. In weiteren Forschungsarbeiten untersuche Fraunhofer nun auch den Einsatz innovativer Recyclingverfahren bei anderen Materialien und Produkten.

Fraunhofer-Institut Umsicht: Masken-Recycling

- Sammlung von gebrauchten Masken

- Vorbehandlung der Masken und Herstellung eines Pyrolyse-Öls

- Produktion von Polypropylen-Granulat

- Herstellung eines neuen Vliesstoffes für neue Gesichtsmasken

„Damit kann es in Zukunft gelingen, auch Kunststoffe wiederzuverwerten, die bisher nur schwer zu recyceln sind. Also zum Beispiel Abfälle, die stark verschmutzt sind, die vermischt sind oder die Zusätze enthalten wie Glasfasern oder Carbonfasern.“

Um Kommentare verfassen zu können, müssen Sie sich anmelden.

Bitte beachten Sie unsere Nutzungsregeln.